Korkernte

Unser Herstellungsverfahren beginnt mit dem Abschälen der Baumrinde, der so genannten Korkernte, die wir während den Monaten Mai bis August, je nach Gebiet, vornehmen.

Unsere Rohstoffe stammen aus der Dehesa (bewaldete Korkeichenhaine) aus Extremadura und den Montes de Toledo (Berge von Toledo), wo das Familienunternehmen für die Korkvorbereitung beheimatet ist.

Wenn der Baum zwischen 35-40 Jahre alt ist, erfolgt die erste Ernte des Korks, die so genannte Jungfernrinde. Dieser Kork eignet sich noch nicht für die Korkenherstellung, sondern wird für verschiedene Anwendungen wie Bodenbeläge oder Isolierungen verwendet.

9 bis14 Jahre später (je nach Gebiet) erfolgt dann die zweite Ernte, bei der Kork der zweiten Schälung gewonnen wird, der sich auch noch nicht für die Korkenherstellung eignet.

Wenn der Baum etwa 55-60 Jahre alt ist, kann ab der dritten Schälung Reproduktionskork geernet werden. Dieser besitzt die richtige Qualität, um Korken aus Naturkork herzustellen.

Die Bewirtschaftung der Korkeiche dauert im Durchschnitt 200-250 Jahre, was 14-15 Schälungen entspricht.

Vorbereitung

Nach der Korkernte beginnt die Stabilisierungsphase, in dieser Zeit lagern wir die Korkplatten im Außenbereich des Familienunternehmens, bevor sie das erste Mal gekocht werden. Der Vorgang dauert mindestens 6 Monate. Diese Ruhezeit benötigt unser Rohstoff, um zu reifen und seine natürlichen Qualitäten zu verbessern.

Für das erste Kochen werden die Korkplatten vollständig in sauberes, kochendes Wasser getaucht. Ziel ist es, den Kork zu reinigen, lösliche Stoffe herauszulösen und Dichte, Flexibilität und Elastizität zu erhöhen.

Danach teilen und klassifizieren wir die Platten nach Kaliber und optimaler Qualität für unsere Korken.

Stabilisierung

Wir lassen den Kork in unserer Fabrik in Cassà de la Selva ruhen, damit er reifen und eine homogene Beständigkeit und Qualität erreichen kann. Dadurch ist es uns möglich, ein gut gefülltes Lager zu unterhalten, um alle Größen oder Qualitäten von Korken herstellen zu können.

Herstellung von Korkstopfen

Wir unterziehen den Kork einer Dampfbehandlung bei kontrollierter Temperatur und Feuchtigkeit, um ihm mehr Flexibilität zu verleihen und vor der Verarbeitung Unreinheiten und unerwünschte Gerüche zu eliminieren.

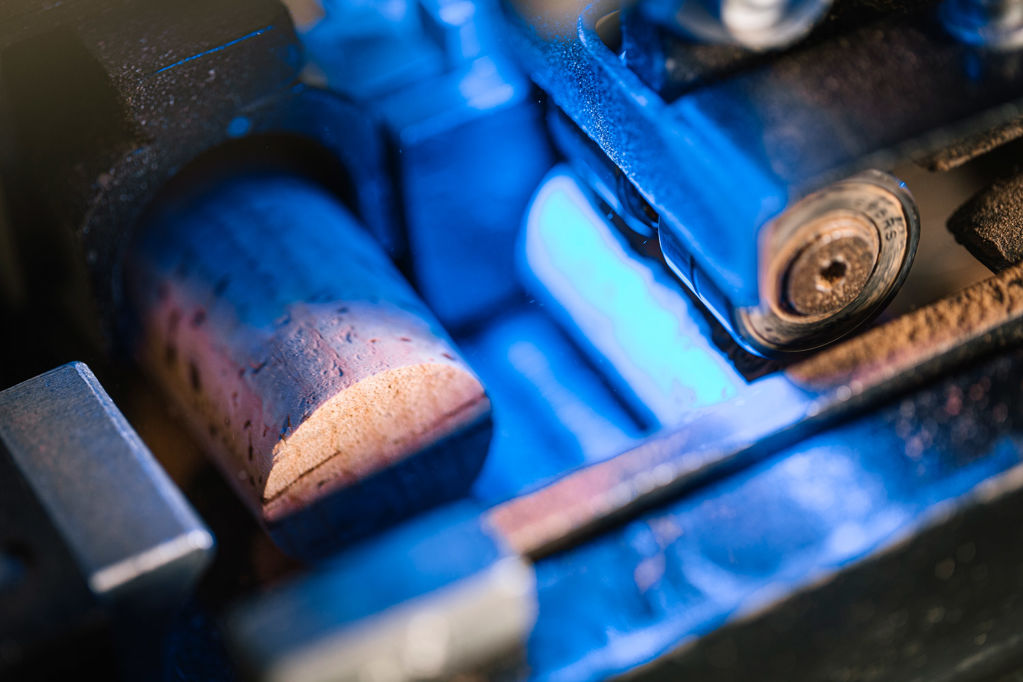

Danach schneiden wir die Platten in Streifen und perforieren diese mit einem Hohlmeißel, um die zylindrischen Korken zu erhalten. Danach erfolgt eine Vorsortierung, um die Korken zu separieren, die für den Verschluss von Flaschen nicht geeignet sind.

Danach nehmen wir noch eine dimensionale Berichtigung vor, indem wir die Enden schleifen und den Korkenkörper polieren.

Reinigung

Die Korken werden gewaschen, um sie zu desinfizieren und die Chargen zu vereinheitlichen.

Elektronisches Auswahlverfahren

Wir teilen die Korken mit Hilfe modernster Machine-Vision-Technologie in visuelle Klassen ein, um sicherzustellen, dass die Klassen jeweils einheitlich sind und die konkreten Vorgaben unserer Kunden erfüllen.

Aromaneutralisierung

Wir behandeln die Korken mittels eigenem System mit einer industriellen Vorreitertechnologie, die auf der Anwendung einer Kombination aus Dampf und trockener Luft auf die Korken basiert, um unerwünschte Aromen zu eliminieren. Das reduziert den TCA-Index deutlich.

Von der Universität Girona validiertes System

Sichtkontrolle jedes Korkens

All unsere Korken werden einer zweiten, strengeren Auswahl durch unser Fachpersonal unterzogen, um bestimmte Abstufungen in den Klassen zu erhalten, die nur vom menschlichen Auge erkannt werden können.

Spezielle Aufgaben im Veredelungsprozess der Korken (auf Wunsch des Kunden)

Umfasst das Design, die Personalisierung und die Markierung der Korken, die Oberflächenbehandlung für eine korrekte Flaschenabfüllung sowie verschiedene Systeme, um mögliche Geruchsveränderungen im Korken zu erkennen und weitestmöglich zu minimieren.

Mehr Informationen