Saca del corcho

Nuestro proceso de fabricación se inicia con la extracción de la corteza del árbol, la llamada saca del corcho que realizamos durante los meses de mayo a agosto según la zona.

Nuestra materia prima proviene de la Dehesa extremeña y Montes de Toledo donde se ubica la empresa familiar de preparación del corcho.

Cuando el árbol tiene entre 35-40 años efectuamos la primera saca en el que obtenemos el corcho bornizo. Este corcho no es apto para hacer tapones sino que se utiliza en diversas aplicaciones como pavimentos o aislantes.

Entre 9-14 años después (según la zona) procedemos a la segunda saca en la que conseguimos el corcho segundero que tampoco se puede utilizar para la fabricación de tapones.

Cuando el árbol tiene alrededor de 55-60 años obtenemos el corcho de reproducción, que proviene de la tercera saca, con la calidad adecuada para hacer tapones de corcho natural.

La explotación del alcornoque dura un promedio de 200-250 años, que equivale a unas 14-15 extracciones.

Preparación

Después de realizar la saca del corcho iniciamos la fase de estabilización, periodo durante el cual mantenemos las planchas de corcho en el exterior de la fábrica de preparación familiar antes de someterse al primer hervido. Este proceso tiene una duración mínima de 6 meses. Es el espacio de tiempo que nuestra materia prima necesita estar en reposo para madurar y mejorar sus cualidades innatas.

A continuación, realizamos el primer hervido que es la inmersión total de las planchas de corcho en agua limpia hirviendo. El objetivo es el de limpiar el corcho, extraer las sustancias solubles, aumentar el espesor y mejorar la flexibilidad y elasticidad.

A partir de ahí, seleccionamos y clasificamos las planchas por calibres y calidades óptimas para la fabricación de nuestros tapones.

Estabilización

Reposamos el corcho en nuestra fábrica de Cassà de la Selva con el objetivo de dejar que el corcho madure hasta conseguir una consistencia y calidad homogéneas. Esto nos permite disponer de un amplio estoc para la fabricación de cualquier tamaño o calidad de los tapones.

Producción de tapones de corcho

Sometemos el corcho a una vaporización a temperatura y humedad controladas con el fin de darle más flexibilidad, eliminar impurezas y aromas no deseados antes de su manipulación.

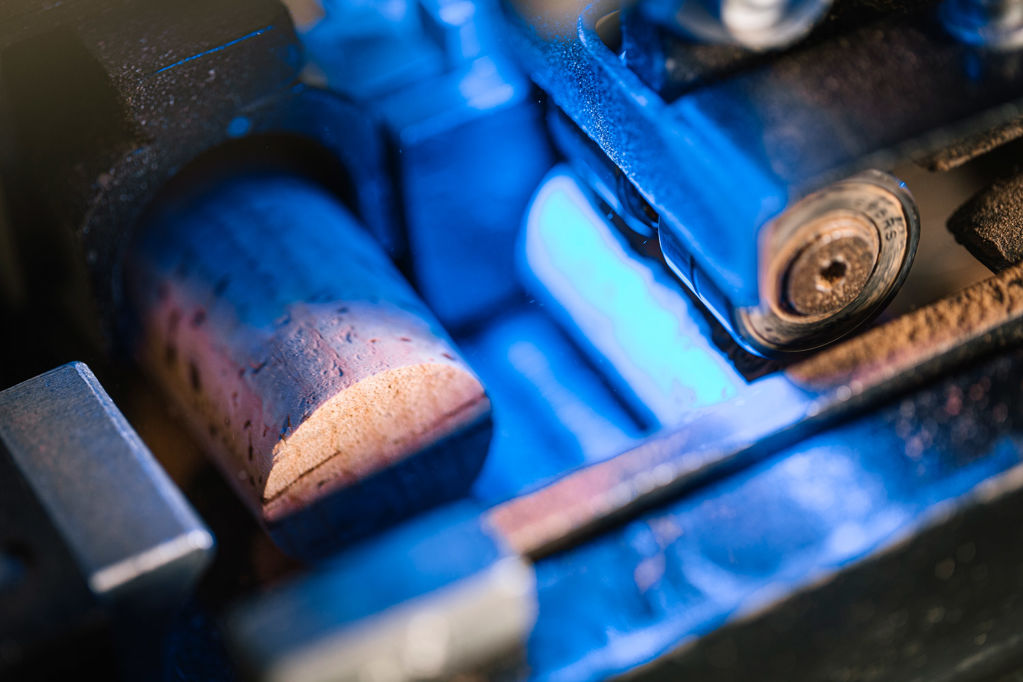

Seguidamente, realizamos el rebaneo de las planchas en secciones transversales y las perforamos con una gúbia para obtener los tapones cilíndricos. Una vez realizadas estas operaciones, hacemos una selección preliminar para separar los tapones que no son útiles para el cierre de botellas.

Finalmente, realizamos la rectificación dimensional: esmerilando los extremos y puliendo el cuerpo del tapón.

Lavado

Lavamos los tapones para desinfectar y homogeneizar los lotes.

Selección electrónica

Separamos los tapones en clases visuales con tecnología de última generación en visión artificial para asegurar que nuestras clases son homogéneas y que cumplen las especificaciones concretas que nos solicita cada cliente.

Neutralización de aromas

Tratamos los tapones con una tecnología industrial pionera a través de un sistema propio que se basa en la aplicación de una combinación de vapor y aire seco a los tapones para eliminar aromas no deseados. Reduce significativamente los índices de TCA.

Sistema validado por la Universidad de Girona

Inspección visual unitaria

Todos nuestros tapones se someten a una segunda selección más precisa con nuestro personal cualificado para concretar matices específicos de las clases que solo se pueden apreciar a través del ojo humano.

Trabajos específicos del proceso de acabado de los tapones (a petición del cliente)

Comprende el diseño, personalización y marcado de los tapones, el tratamiento de superficie para el correcto embotellado, así como diferentes sistemas para detectar y minimizar posibles desviaciones aromáticas en los tapones.

Más información