Décorticage du liège

Notre processus de fabrication commence par l'extraction de l’écorce de l'arbre, dite décorticage du liège, que nous réalisons de mai à août selon la région.

Notre matière première provient de la Dehesa d’Estrémadure et des Monts de Tolède, où se trouve l'entreprise familiale de préparation du liège.

Lorsque l'arbre a entre 35 et 40 ans, nous effectuons le premier écorçage, à travers lequel nous obtenons le liège vierge. Ce liège n'est pas adapté à la fabrication de bouchons, mais est utilisé dans différentes applications telles que les revêtements ou l'isolation.

9 à 14 ans plus tard (selon la région) nous effectuons un second écorçage, grâce auquel nous obtenons un liège de qualité dite secondaire qui ne peut pas non plus être utilisé pour la fabrication de bouchons.

Lorsque l'arbre a environ 55-60 ans, nous obtenons le liège dit de reproduction issu du troisième écorçage avec la qualité adéquate pour fabriquer des bouchons de liège naturels.

L'exploitation du chêne-liège dure en moyenne 200 à 250 ans, ce qui équivaut à environ à 14 ou 15 extractions.

Préparation

Après l’extraction du liège, nous passons à la phase de stabilisation, période pendant laquelle nous gardons les plaques de liège à l'extérieur de l'usine de préparation familiale avant d’être bouillies pour la première fois. Ce processus dure au moins 6 mois. C'est la période pendant laquelle notre matière première a besoin d’être au repos pour mûrir et améliorer ses qualités innées.

Ensuite, nous effectuons une première ébullition, qui consiste à plonger entièrement les plaques de liège dans de l'eau bouillante propre. Le but est de nettoyer le liège, d'en extraire les substances solubles, d'augmenter son épaisseur et d'améliorer sa souplesse et son élasticité.

Puis nous sélectionnons et classons les plaques pour des calibres et des qualités optimales en vue de la fabrication de nos bouchons.

Stabilisation

Nous faisons reposer le liège dans notre usine de Cassà de la Selva afin de le laisser mûrir jusqu'à ce qu'il atteigne une consistance et une qualité homogènes. Cela nous permet de disposer d'un stock important pour la fabrication de toute taille ou qualité de bouchons.

Fabrication de bouchons de liège

Nous soumettons le liège à une vaporisation à une température et un taux d’humidité contrôlés afin de lui donner une plus grande flexibilité, supprimer les impuretés et les arômes indésirables avant sa manipulation.

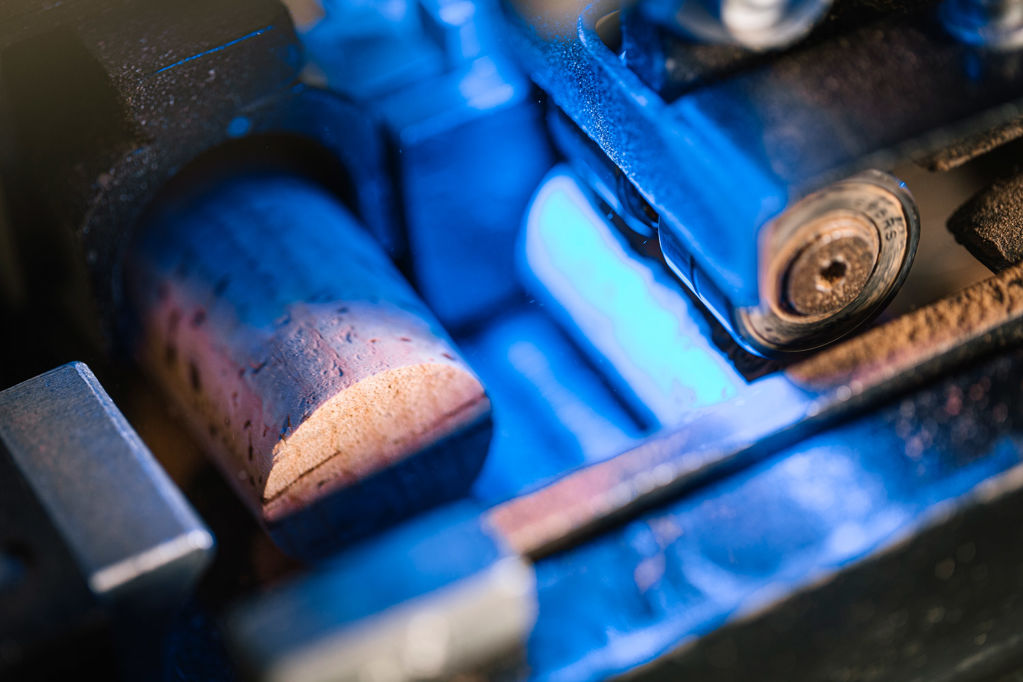

Ensuite, nous coupons les plaques en sections transversales et les perçons avec une gouge pour obtenir les bouchons cylindriques. Après ces opérations, nous effectuons une sélection préalable pour séparer les bouchons qui ne sont pas utiles pour le bouchage.

Enfin, nous effectuons la rectification dimensionnelle : en meulant les extrémités et polissant le corps du bouchon.

Lavage

Nous lavons les bouchons pour désinfecter et homogénéiser les lots.

Sélection électronique

Nous séparons les bouchons en catégories visuelles avec la technologie de dernière génération en vision artificielle pour garantir que nos catégories soient homogènes et répondent aux spécifications précises que chaque client demande.

Neutralisation d’arômes

Nous traitons les bouchons avec une technologie industrielle pionnière grâce à notre propre système basé sur l'application d'une combinaison de vapeur et d'air sec sur les bouchons pour supprimer les arômes indésirables. Cela réduit considérablement les taux de TCA.

Système validé par l’Université de Gérone

Inspection visual pièce par pièce

Tous nos bouchons sont soumis à une seconde sélection plus précise par notre personnel qualifié afin de concrétiser des nuances spécifiques des catégories qui ne peuvent être appréciées qu'à travers l'œil humain.

Travail spécifique sur le processus de finition des bouchons (à la demande du client)

Il comprend la conception, la personnalisation et le marquage des bouchons, le traitement de surface pour une bonne mise en bouteille, ainsi que différents systèmes pour détecter et minimiser les éventuels écarts aromatiques dans les bouchons.

Plus